Alimentation à MOSFET limitée en courant et température.

Dans le cadre d'une gamme d'applications électroniques pour musiciens, les questions de coûts, de fonctionnalités, d'efficacité et d'immunité aux parasites électriques se mélangent pour rendre les projets bien complexes.

La plupart des appareils que je veux construire utilisent une batterie LiIon de 7,2V nominal, de plus ou moins grande capacité selon la consommation et l'autonomie désirée. Il faut donc mettre au point un circuit d'alimentation électrique qui est capable d'alimenter l'appareil en fonctionnement normal et de recharger cette batterie, afin de rendre l'utilisation de l'appareil le plus simple possible.

Pour donner l'exemple de ce qu'il ne faut pas faire, prenons le MZR-55, un lecteur/enregistreur de MiniDiscs de Sony, datant d'environ 1998. D'abord, la batterie est au NiMH, au format "chewing gum", soit 1,2Vnom et 1Ah env. soit 1Wh de capacité. L'autodécharge du NiMH est assez grand et malgré la faible consommation de l'appareil, cela s'en ressent. Mais surtout, le bloc d'alimentation externe sert exclusivement à une fonction : soit à recharger, soit à faire fonctionner l'appareil.

Cela m'a fait presque regretter l'achat de cet appareil, moi qui étais tellement content de mon MZR-30 (génération précédente) avec 4,5Wh de batterie au Lithium-Ion. Pour recharger, on branche juste le transfo et cela s'opère tout seul, pas besoin d'appuyer sur un bouton particulier comme sur le MZR-55. On se demande ce que Sony avait dans la tête quand ils ont enlevé tout ce qui était bien pour faire un appareil aussi cher...

Or, voilà mon tour de montrer que j'ai bien retenu la leçon : je dois mettre au point un système d'alimentation, c'est à dire plusieurs éléments dont les caractéristiques sont adaptées et forment un tout le moins contraignant pour l'utilisateur (qui n'est pas nécessairement un électronicien). Les contraintes majeures de conception sont :

Le deuxième point (l'aspect thermique) et le quatrième font tout de suite penser à une alimentation à découpage, particulièrement avec les contraintes 1 et 3 qui s'améliorent de jour en jour. On pourrait utiliser un bloc AC/DC déjà prêt importé d'Asie à un prix raisonnable et le tour est joué, avec en bonus une certification de conformité pour les réseaux électriques du monde entier (de 90 à 250V, de 50 à 60Hz...)

Mais la contrainte de bruit remet tout cela en cause : un ripple de 10mV n'est pas anodin lorsque le courant est important. De plus la fréquence de hachage n'est pas forcément connue à l'avance et impose un filtre passif et/ou une post-régulation linéaire qui réduisent l'avantage du bloc AC/DC "tout fait".

Pour ne pas arranger les choses, la tension de sortie doit être exactement de 8,2V pour pouvoir brancher l'alimentation directement sur le pack LiIon. Mais cette tension doit aussi descendre pour limiter le courant de charge, tout en restant suffisante pour alimenter l'appareil branché dessus en fonctionnement normal.

...........

La philosophie de ce projet est : "pas besoin de filtrer des parasites qu'on ne crée pas.". Une alimentation linéaire est paradoxalement la meilleure solution : la fréquence de fonctionnement est de 100Hz, ce qui est facilement filtré par un circuit actif (un régulateur). D'éventuelles ondulations résiduelles auront une fréquence fixe et basse, qui seront facilement éliminées par d'autres circuits de régulation en aval (qui généreront du 5V par exemple). De plus les composants sont bien connus et très répandus, la technologie est déjà là.

Mais si on prend un circuit d'alimentation régulée "de papa", ça ne va pas du tout. La "technologie" la plus évidente comprend un pont de diode au silium, un LM317 et des résistances un peu partout, aux tolérances peu contrôlables. Un exemple est visible à la page des applications.

Un LM317 ne peut pas fournir assez de courant (1A en pratique) et va chauffer beaucoup. Or il faut rester en-dessous de 40°C et fournir 2 ou 3A en continu sous 8,2V ! Soit au moins 16W à transmettre pour recharger un accumulateur et alimenter un appareil en fonctionnement normal. Si le rendement est de 60% (typique d'une telle alimentation linéaire), il faut arriver à dissiper 10W, ce qui ne peut se faire qu'avec un gros radiateur. C'est d'autant plus lourd et cher, et les ventilateurs sont proscrits.

Le souci majeur est donc le rendement. La deuxième clé philosophique du projet s'énonce alors : "pas besoin de dissiper l'énergie qu'on ne fournit pas". Si de l'énergie doit être dissipée, c'est parce qu'elle est inutile. Ce point de vue nous fait traiter deux aspects : d'abord, trouver les endroits qui la dissipent, et ensuite réduire l'énergie fournie au minimum requis.

Il y a deux endroits principaux où l'énergie "part en fumée" dans une alimentation classique : d'abord le pont de diodes et ensuite le régulateur linéaire, plus précisément le "transistor ballast" qui est un élément de dissipation variable. Les pistes et les câbles doivent aussi être courts et épais pour réduire leur résistance qui prend de l'importance lorsque le courant augmente.

Dans le cas "classique", le pont de diode est constitué de diodes au silicium, d'une tension de passage d'environ 0,7V qui augmente avec le courant. Le courant passe deux fois dans un pont de diode ce qui entraine une perte d'environ 1,4V. Si le courant moyen requis est de 2A, cela représente environ 3W !

La solution la plus simple est de "passer à une technologie plus actuelle", avec des diodes Schottky, à la tension de passage plus faible et donc dissipant moins d'énergie. S'il faut une tension (continue) de sortie à 8,2V, la tension d'entrée du pont de diode doit être d'au moins 8,2V + (2 x 0,4V) = 9V.

Une solution plus complexe consisterait à effectuer un redressement synchrone : des transistors MOSFET à très faible résistance (donc dissipant d'autant moins) remplaceraient les diodes. En prenant un Rdson total de 0,1 Ohm et un courant de 3A, la dissipation serait de 0.1*3²=0,9W au lieu de 4,2W avec un pont de diodes standard au silicium, ou 2,4W avec des Schottky. Il est même possible de descendre le Rdson avec une technologie appropriée.

Mais l'électronique de contrôle devient très compliquée et demanderait la création de tensions électriques élevées pour commander les grilles des MOSFETs et atteindre un Rdson le plus faible possible. Non seulement c'est complexe mais l'électronique de contrôle risque de dissiper presque toute l'énergie que les MOSFETs ne dissipent pas.

Pour des puissances supérieures (centaines de Watts), cela vaudrait plus le coup, mais les diodes Schottky sont une solution simple, rapide et pas beaucoup plus chère, qui réduit la dissipation d'environ 40%.

L'autre partie qui dissipe de l'énergie, et en quantité plus grande et souvent variable, est le régulateur de tension. Un LM317 a besoin d'une "marge" de 2,5V entre l'entrée et la sortie pour la réguler correctement. Avec 1A de courant, il dissipe au moins 2,5W, mais c'est beaucoup plus en pratique, selon la charge et le type de transformateur. Projeté sur 3A, cela représente facilement 10W qui partent dans un radiateur !

Un autre souci posé par le LM317 est que la tension de sortie doit être très stable et ne jamais dépasser 8,2V. Ce n'est pas grave si elle chute, mais la tolérance cumulée des résistances déterminant la tension et de la référence de tension interne dépasse largement le 1% exigé par les batteries LiIon. La tolérance est d'autant plus malmenée que la dissipation de 10W entraine une forte augmentation de la chaleur et une dérive des valeurs.

Il faut donc au moins deux choses : une très faible tension de chute et une référence de tension externe, bien au frais. Cela exclut les régulateurs "LDO" ("Low DropOut") qui seraient pourtant une solution similaire (évolutive) aux Schottky.

La clé du problème est livrée sur un plateau par Maxim dans des notes d'applications dont :

A mon grand regret, je ne retrouve plus l'appnote que j'avais vu à ce sujet mais les liens ci-dessus donnent la même idée.

J'arrive au schéma de principe suivant :

La première partie de la limitation de courant consiste à le dissiper. Voici quelques pistes :

http://www.maxim-ic.com/appnotes.cfm/appnote_number/2044 (PDF miroré ici) présente une méthode un peu "abrupte" (dissipation du trop-plein de courant dans une résistance et un transistor bipolaire). Pas assez élégant et trop "chaud", mais ça peut quand même dépanner de connaitre cette méthode.

http://www.maxim-ic.com/appnotes.cfm/appnote_number/106 (PDF miroré ici) montre comment utiliser un AOP et un MOSFET pour créer une source de courant stable et contrôlable. C'est très utile mais il faut quand même calibrer la résistance de puissance :-( La référence de tension offre une certaine stabilité mais la précision de la résistance de puissance contrôle aussi la mesure.

Un tour à http://www.maxim-ic.com/appnotes.cfm/appnote_number/659 (PDF miroré ici) donne beaucoup d'astuces et d'idées pour s'en sortir avec cette question. Le MAX471 est effectivement un circuit très utile.

Mais il y a une autre méthode : tirer sur le transfo pour que sa tension chute. Le tout est de trouver un transformateur adapté au pack à charger, afin que sa tension de sortie chute à 6V par exemple lorsque le courant de charge atteint 1C (disons 1A pour 2 élélments LiIon de 1250mAh).

Il y a donc 2 cas que j'appelle "régime linéaire" et "régime dropout" (par analogie au comportement du régulateur linéaire) :La différence objective entre les deux cas est que la régulation en régime linéaire ne fait pas apparaitre d'ondulation à la sortie. Il en résulte que le régime "dropout" dissipe moins, ou presque pas (selon que le dropout est cyclique ou complet) que le régime linéaire, ce qui est très intéressant.

On sait d'une part que lorsqu'on recharge du LiIon, on ne peut pas mettre directement 4,1V/élément aux bornes, il faut réduire cette tension car sinon le courant est trop grand. D'autre part, la résistance interne du transfo fait chuter la tension du secondaire si on tire trop de courant. Le jeu consiste donc à trouver le bon compromis batterie/transfo en laissant assez de marge pour faire fonctionner un circuit "utile" en parallèle de la charge.

La tension et la puissance du transfo doivent être juste assez élevées pour que le régime linéaire termine une charge normale de la batterie à 8,2V, mais n'entraine pas de pertes par dissipation dans le régulateur lorsqu'il y a une forte demande de courant (en rendant le MOSFET complétement passant, en "dropout").

(à suivre ....)

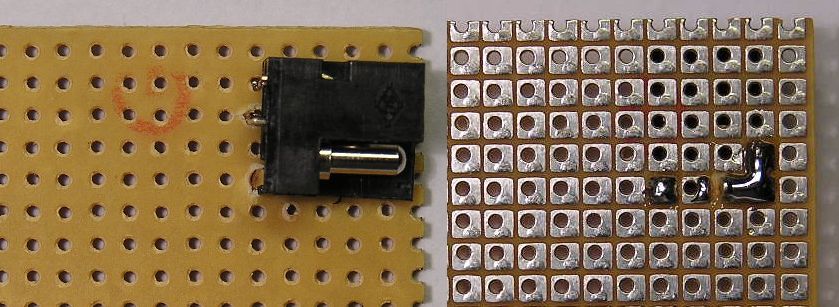

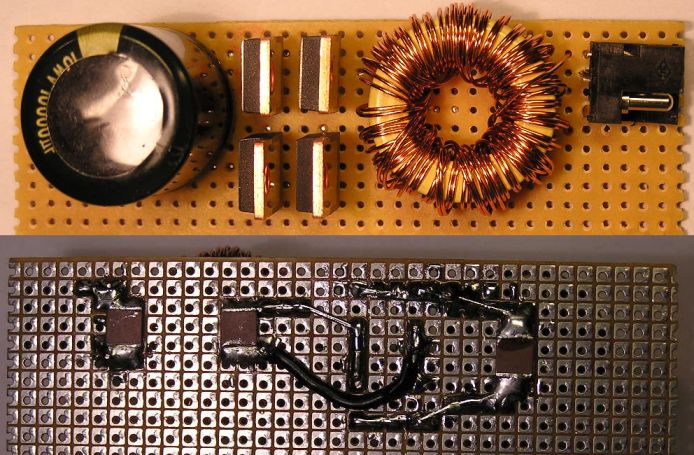

Pour commencer, prendre une plaque prétrouée qui traine et réunir tous les composants. Le montage se fait idéalement d'amont vers aval (du courant) afin de pouvoir tester chaque fonction au fur et à mesure de l'implantation.

Donc, on commence par le connecteur d'alimentation. C'est bon, vous suivez ? :-)

Normalement on devrait mettre ici un fusible pour plus de sécurité mais on ne sait pas encore quels courants seront tirés.

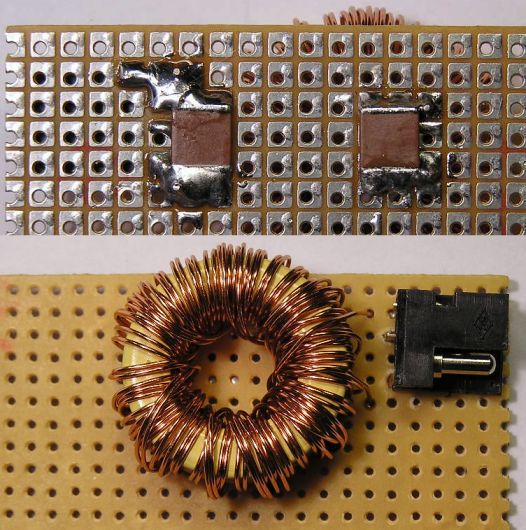

Ensuite, on met le filtre anti-HF.

L'inductance est ici réalisée avec un gros tore (attention au type : la couleur jaune indique que c'est adapté aux BF) débobiné. J'ai rebobiné avec environ 2m de fil émaillé de 0,5mm de diamètre plié en 2. Une fois bobiné, le fil est coupé à sa moitié et on obtient deux spires identiques et indépendantes : c'est une inductance en "mode commun". J'ai mesuré environ 150µH par bobinage, les valeurs sont identiques pour chaque moitié.

Le filtrage est augmenté par deux condensateurs céramiques de 1,3µF en amont et en aval. Avec ce dispositif, on devrait avoir une atténuation de 60db/décade et donc aucune haute fréquence ne devrait passer d'un côté comme de l'autre. Dans un environnement "adequat", il ne faut ni émettre, ni recevoir de parasites. Je n'ai pas calculé la fréquence de coupure, je sais, c'est lamentable, mais pour l'instant ce n'est pas du tout important.

Les Schottky utilisées ici sont des MBR1045 qui devraient convenir : elles acceptent un courant largement suffisant et leur boitier TO220 dissipe mieux la chaleur que les boitiers ronds en plastique. Et au pire, on peut mettre un petit radiateur.

Mais attention à ce qu'ils ne se touchent pas ! La languette métallique est reliée à la cathode : si elle touche celle du voisin, c'est le court-circuit assuré. De plus, écarter les boitiers favorise la convection de l'air et la dissipation de la chaleur.

Deux condensateurs sont ajoutés : encore un petit céramique (le même 1,3µF) et le gros "snap in" de 10000µF en 16V. Je suis sûr de mon coup pour la tension de service, mais il reste peu de marge, donc un 25V ou 40V seraient préférables si un transfo de tension même légérement plus élevée était utilisé.

La question éternelle revient : "ai-je bien soudé les composants dans le bon sens ?" Les diodes et le condensateur n'acceptent aucune erreur donc mieux vaut faire les premiers essais sans le transformateur. L'alimentation de laboratoire présente beaucoup moins de risques car le courant est limité et la tension est contrôlée.

Une fois rassuré (rien n'a claqué ou fondu sous qqs volts), on peut augmenter la tension et le courant. J'utilise une charge passive à base de résistances de puissance et d'ampoules (pour "voir l'électricité") qui permet de contrôler avec des interrupteurs le courant demandé. La résistance varie entre 1 et 6 Ohms ce qui permet de commencer à faire des mesures en variant le courant consommé.

La tension de chute des diodes est mesurée à 0,39V sous 1,7A. La température de la languette dépasse 55°C, c'est encore trop. En réalité, cette situation n'est pas très réaliste car en pratique le courant est alternatif et doit passer par les 4 diodes, alors que 2 sont passantes avec le courant continu. Cela permet par contre de projeter la dissipation en courant alternatif avec un courant efficace double.

On peut en profiter pour mesurer les résistances des connexions ou de l'inductance, car elles peuvent devenir significatives avec un fort courant. Par exemple, on trouve une différence de 1,4V entre l'entrée et la sortie, beaucoup plus que les 0,78V de chute des Schottky. La qualité et la résistance des fils, qui ne sont pas prévus pour de grands courants, y est pour quelque chose.

La puissance transmise et le rendement sont aussi mesurables à ce stade. Le courant ne varie pas, on a donc juste besoin de mesurer la tension en amont et en aval et de faire le rapport.

to be continued...